¿Qué pasaría si fuera posible construir tu propia casa de madera usando la impresión 3D y usando el esquema de Lego? No es una fantasía sino una idea ya asentada que lleva la firma del estudio de arquitectura británico Facit Homes. En la base está el D-Process, una técnica de construcción prefabricada que explota las posibilidades de las nuevas tecnologías de impresión

Está a punto de acabar atropellado, su madre lo salva

¿Y si fuera posible construir su propia casa de madera con impresión 3D y explotando el esquema de Lego? No es fantasía sino una idea ya asentada que lleva la firma del estudio de arquitectura británico hace hogares. En la base está el Proceso D, una máquina basada en una técnica de construcción prefabricada que aprovecha las posibilidades de las nuevas tecnologías de impresión.

La población está creciendo y la construcción de nuevas viviendas no puede seguir el ritmo. Pero el D-Process podría ser una solución, gracias a la capacidad de diseñar su propia casa, imprimir las "piezas" en el acto y luego conectarlas rápidamente como grandes bloques de Lego.

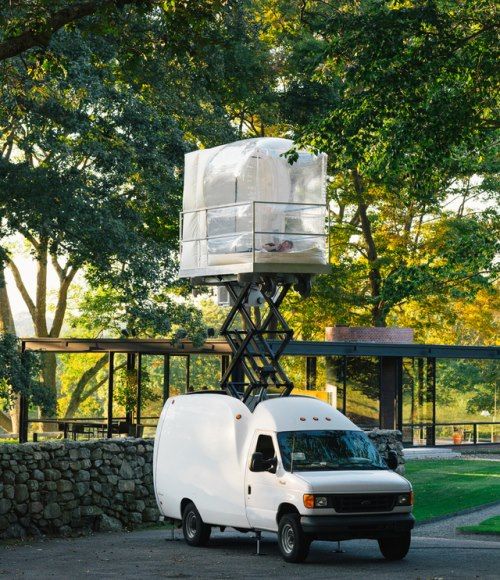

La construcción. Las casas se diseñan primero en computadoras, con cada pequeño detalle desglosado hasta el más mínimo detalle, lo que permite que el cliente y el futuro propietario organicen el espacio de acuerdo con sus necesidades personales. A envase dentro del cual se encuentran las impresoras 3D, se coloca frente a lo que se convertirá en la puerta de entrada y corta las paredes de madera para obtener el tamaño exacto.

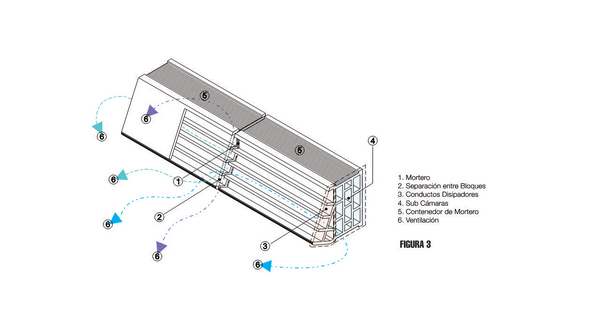

Así nació el "marco" de la futura casa, un "gran Lego de madera", como elél definió Bruce Bell, director de Facit Homes. Estas piezas ya vienen completas con todos los orificios necesarios para el montaje, aislamiento, plomería y sistemas eléctricos.

Cada vivienda incluye aislamiento térmico, ahorro energético y minimiza las pérdidas de calor. Dependiendo de los requisitos del sitio, hay una serie de sistemas adicionales, como sistemas solares y fotovoltaicos, que se pueden incorporar al edificio para hacerlo aún más eficiente.

I beneficios ambiental, según los creadores, no son indiferentes. De hecho, se evita toda la costosa logística de las grandes fábricas, eliminando las emisiones provocadas por el transporte de materiales y reduciendo al mínimo los residuos. De hecho, solo se produce lo que se necesita, sin desperdicio.

Las ventajas de la técnica “D-Process” cubren prácticamente todos los aspectos de la construcción. Es mucho más rápido de montar: se puede construir una casa de cuatro dormitorios en menos de una semana. Necesita menos materiales, lo que significa que es sustancialmente más verde. Requiere poca mano de obra, por lo que es más económico.

El D-Process está cobrando impulso en el Reino Unido. Entre algunos ejemplos ya realizados se encuentran Villa Aserbo en Dinamarca y el Hertfordshire Casa en Gran Bretaña, construido en el sitio. Este último tiene una superficie de 200 metros cuadrados mientras que la distribución de Villa Asserbo, realizada a partir de 800 láminas de madera contrachapada sostenible, aprovecha al máximo la luz natural para la iluminación.

francesca mancuso

Diseñoparamejorarlavida

LEA también:

¿El invernadero? Listo en 24 horas con impresión 3D

La primera casa impresa en 3D en Amsterdam (FOTO y VIDEO)

Legologica: la casa ecológica de 0 km que se puede armar como legos

Treehouses: la aldea LEGO al estilo Ewok (vídeo)